Plan Directeur de Production : vers une optimisation avec l’IA

Qu’est-ce qu’un PDP ?

Le Plan Directeur de Production, Master Production Scheduling (MPS) en anglais, est la seconde étape de la planification industrielle après le S&OP (ou logiciel PIC en français) et avant l’ordonnancement.

Ce plan, autrement appelé programme de production, permet de planifier et de quantifier les fabrications en prenant en compte les contraintes métier : capacité maximale des lignes, taille de lots, stock minimum, stock maximum, temps de changements comme des horizons temporels différents, sur les jours ou les semaines à venir.

Il contribue à optimiser le plan de charge traduit en besoins machines et main d’œuvre. Le Plan Directeur de Production va simultanément améliorer le taux de service, la productivité, réduire les ruptures, les coûts importants de stockage et les dégagements.

Plan Directeur de Production et optimisation : de quoi parle-t-on ?

La planification de production comme l’ordonnancement ont besoin de moteurs d’optimisation, afin de vous aider à encore mieux planifier et mieux ordonnancer.

Nous investissons fortement dans nos offres.

Depuis de nombreuses années, nous proposons des solutions 100% web et la technologie in-memory.

Ces investissements s’accompagnent d’une montée en puissance des calculs d’optimisation exploitant les techniques qui font référence dans la résolution de problèmes complexes, comme la recherche opérationnelle.

Plan Directeur de Production et recherche opérationnelle

L’optimisation appliquée au PDP est en quelque sorte la recherche du compromis optimal. C’est un cran supplémentaire dans l’aide apportée par nos outils supply chain en ouvrant le champ des possibles de l’Intelligence Artificielle.

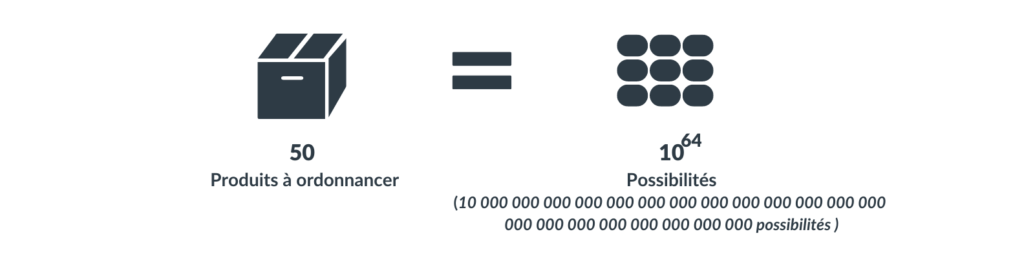

La recherche opérationnelle est, pour simplifier, un ensemble de méthodes scientifiques utilisées pour trouver, grâce à des algorithmes puissants, la meilleure solution en fonction de ce que l’on cherche à minimiser ou à maximiser. Cela amène à traiter des problèmes spécifiques, toujours plus complexes à résoudre pour un planificateur, en y apportant une proposition optimisée, la meilleure solution de planification possible.

Comment des algorithmes d’optimisation peuvent-ils permettre au planificateur de mieux planifier sous contraintes ?

Imaginez :

L’utilisateur va pouvoir réaliser des simulations rapidement et efficacement grâce à la puissance des calculs. Il gagne ainsi en agilité avec la possibilité de simuler plus facilement et plus régulièrement plusieurs scénarios en modifiant les niveaux/priorités de contraintes/objectifs afin de prendre la meilleure décision. L’idée est de trouver la solution la plus rentable et la plus rapide. En d’autres termes, maximiser ses profits et minimiser ses coûts.

Un travail de recherche en partenariat avec l’Ecole des Mines

François prépare sa thèse CIFRE appliquée au Plan Directeur de Production (PDP).

Il finalise trois années d’études et de recherches, encadré par deux directeurs de thèse de l’Ecole des Mines pour le volet scientifique et nos équipes supply chain pour la dimension métier afin de veiller à ce que ses recherches bénéficient à nos solutions.

SOrte de verbatim : François développe des algorithmes (IA) qui tiennent compte des données bien connues des planificateurs : contraintes de capacité sur les machines par exemple, contraintes de production comme la durée de vie des produits (longue ou courte), les tailles de lots, des séries de production, des disponibilités de stock, taux de service (pas de rupture produits). (mettre sa photo c’est un vif)